Agente reticolante

Agente reticolante

Gli agenti reticolanti sono additivi essenziali che creano legami chimici tra le catene polimeriche, trasformando le materie prime in robuste reti tridimensionali con proprietà meccaniche, termiche e chimiche migliorate. Questi agenti svolgono un ruolo fondamentale nella vulcanizzazione, nella polimerizzazione dei termoindurenti e nella produzione di elastomeri, rivestimenti e idrogel ad alte prestazioni. Controllando la densità dei legami incrociati, ottimizzano le caratteristiche dei materiali come l'elasticità, la resilienza e la resistenza alla deformazione.

La nostra linea di prodotti comprendeTAIC,BH-41-IIR, eTAIC-50, ognuno dei quali è stato progettato per affrontare sfide uniche. TAIC, un agente a base di triazina, eccelle nei sistemi polimerizzati con perossido, offrendo un'eccezionale efficienza di reticolazione e resistenza al calore per applicazioni automobilistiche e industriali. BH-41-IIR è formulato specificamente per la gomma butilica, accelerando i tassi di polimerizzazione e migliorando la resistenza meccanica e la durata. TAIC-50, un masterbatch pre-disperso, assicura una reticolazione uniforme nelle mescole di gomma e termoplastiche, semplificando la lavorazione e migliorando la consistenza.

Sia che stiate sviluppando guarnizioni ad alta temperatura, rivestimenti resilienti o idrogeli avanzati, i nostri agenti reticolanti forniscono la precisione e l'affidabilità necessarie per ottenere prestazioni superiori dei materiali.

Gli agenti reticolanti influenzeranno il colore, la trasparenza o la qualità della superficie del materiale?

La scelta di un agente reticolante gioca un ruolo fondamentale non solo nel raggiungimento delle proprietà meccaniche desiderate, ma anche nel determinare la qualità estetica del prodotto finale. Gli acquirenti B2B spesso chiedono se un agente reticolante può alterare il colore, la trasparenza o la finitura superficiale di un materiale. La risposta dipende dalla natura chimica dell'agente, dal materiale di base e dalle condizioni di lavorazione.

Impatto sul colore

Alcuni agenti reticolanti possono generare sottoprodotti colorati durante il processo di polimerizzazione, portando a un leggero ingiallimento o variazioni di colore. Ciò è particolarmente comune quando l'agente contiene strutture aromatiche o composti a base di azoto che subiscono ossidazione termica. Inoltre, alcuni reticolanti possono reagire con pigmenti o coloranti nella formulazione, causando deviazioni di colore sottili ma evidenti.

Impatto sulla trasparenza

La trasparenza è sensibile ai cambiamenti microstrutturali nel polimero. La scarsa compatibilità tra l'agente reticolante e la resina può causare la separazione di fase, con conseguente dispersione della luce e opacità. L'eccessiva reticolazione può anche creare una fitta micro-rete o microvuoti che riducono la trasmissione della luce, facendo apparire torbido un prodotto precedentemente trasparente.

Impatto sulla qualità della superficie

Se un agente reticolante non viene reagito completamente, i residui non reagiti possono migrare in superficie, creando un aspetto nebuloso, oleoso o maculato. L'indurimento irregolare può portare a variazioni nella durezza superficiale, causando differenze di consistenza come increspature o microdifetti. Le alte temperature di lavorazione possono anche innescare bruciature localizzate, compromettendo ulteriormente la finitura.

Come ridurre al minimo gli effetti avversi

Per mantenere un aspetto ottimale, i produttori possono selezionare agenti reticolanti altamente compatibili, di colore chiaro e termicamente stabili. L'incorporazione di antiossidanti o stabilizzanti UV può proteggere ulteriormente dallo scolorimento. Un attento controllo del dosaggio, dell'uniformità della miscelazione e dei parametri di polimerizzazione aiuta a garantire una reazione completa, riducendo l'opacità e i difetti superficiali.

Mentre gli agenti reticolanti possono influenzare le proprietà visive e superficiali, questi effetti possono essere ridotti al minimo con la giusta selezione dei materiali e l'ottimizzazione del processo. Per le applicazioni in cui l'estetica è importante quanto le prestazioni, è essenziale scegliere un reticolante adatto e regolare con precisione le condizioni di lavorazione.

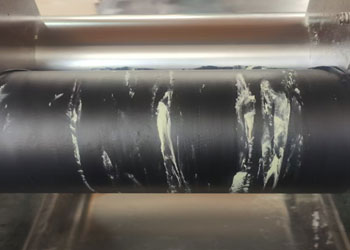

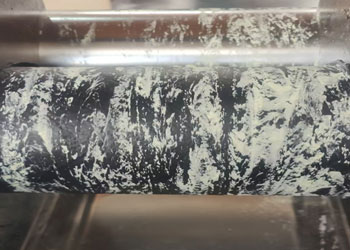

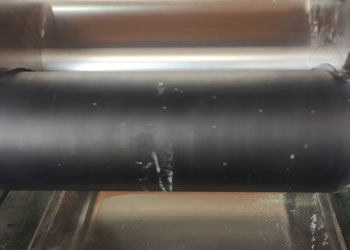

Confronto delle prestazioni dell'impastatrice a rulli con prodotti in polvere

| 10 secondi dopo | 30 secondi dopo | 60 secondi dopo | |

| BAGNI PADRONALI |  |

|

|

| POLVERE |  |

|

|

vaskokudrickrk136@gmail.com

vaskokudrickrk136@gmail.com Jiaxing Beihua Polymer Auxiliaries Co., Ltd., Shanghai Crystal Wells Chemical New Materials Co. / Shanghai Crystal Wells Chemical New Materials Co.

Jiaxing Beihua Polymer Auxiliaries Co., Ltd., Shanghai Crystal Wells Chemical New Materials Co. / Shanghai Crystal Wells Chemical New Materials Co.